【技术领域】

[0001]本发明是关于一种检测方法,特别关于一种应用于平面显示装置的自动化检测方法。

【背景技术】

[0002]随着科技的进步,平面显示装置已经广泛的被运用在各种领域,尤其是液晶显示装置,因具有体型轻薄、低功率消耗及无辐射等优越特性,已经渐渐地取代传统阴极射线管显示装置,而应用至许多种类的电子产品中,例如移动电话、便携式多媒体装置、笔记本电脑、液晶电视及液晶突眷等等。

[0003]平面显示装置是一种相当精密的装置,其由相当多的零件所组成,因此于出厂前需对不同工艺的不同阶段进行的一系列的检测工作,例如检测面板的光学特性(是否有Mura)、IC驱动是否正常、外观是否有缺角或刮痕…等等,以保证出厂的品质;举例而言,在面板的点亮检测中,现有技术是利用人工将欲检测的面板置放于点亮检测平台后,操作检测平台进行检测,当检测完毕后再利用人工取下面板,再移到下一工站进行后续工艺或进行另一项的检测,因此,这种人工移动、检测的方式不仅大量浪费人力及时间成本,而且其检测效率也不高。

[0004]因此,如何提供一种自动化检测方法,可提高检测效率、降低工艺成本及工站时间,以提高产品的竞争力,已成为重要课题之一。

【发明内容】

[0005]有鉴于上述课题,本发明的目的为提供一种可提高检测效率、降低工艺成本及工站时间,以提高产品的竞争力的自动化检测方法。

[0006]为达上述目的,依据本发明的一种自动化检测方法包括以下步骤:由一第一自动取料装置将至少一面板移动至一第一检测工站,以自动化进行面板的点亮检测,将面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由一第二自动取料装置将显示模块移动至一第二检测工站,以自动化进行显示模块的光学检测及点亮检测;以及将显示模块与一背光模块组合而得到一显示装置,并由一第三自动取料装置将显示装置移动至一第三检测工站,以自动化进行显示装置的点亮检测。

[0007]在一实施例中,该些面板承载于一卡匣内,或一托盘内,或一输送带上,并通过第一自动取料装置移动至第一检测工站。

[0008]在一实施例中,第一自动取料装置为一四轴或六轴的机械手臂。

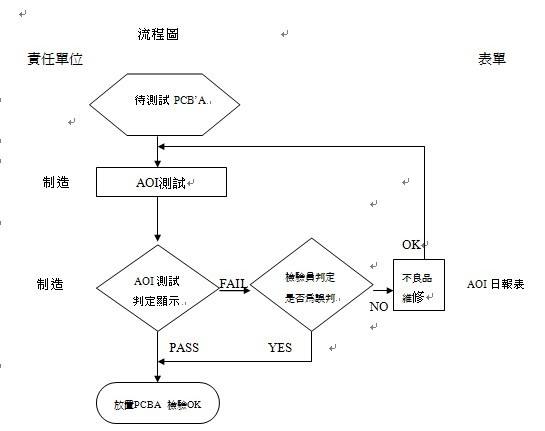

[0009]在一实施例中,于第一检测工站自动化进行面板的点亮检测,包含以下步骤:通过第一自动取料装置将面板移动至一定位除尘装置,以对面板进行除尘并定位;通过一移载装置将已除尘及定位后的面板移到一点亮检测装置,以通过点亮检测装置对面板进行点亮检测;当面板的检测为正常时,更通过移载装置将检测正常的面板移动至一正常区;及当面板的检测为不正常时,更通过移载装置将检测不正常的面板移动至一待复验区。

[0010]在一实施例中,第二自动取料装置包含一第一托盘升降装置及一输送带,第一托盘升降装置移动至少一托盘,且输送带在第二检测工站内承载及移动托盘。

[0011]在一实施例中,于第二检测工站自动化进行显示模块的点亮检测,包含以下步骤:通过第一托盘升降装置将托盘由一第一位置移到一第二位置,其中于第二位置时,托盘内承载显示模块;通过输送带将内含有显示模块的托盘由第二位置移动至一电连接装置,以通过多个电连接元件通过电路板电连接显示模块;通过输送带将托盘移动到一光学检测装置,以通过光学检测装置对显示模块进行光学检测;通过输送带将托盘移动到一点亮检测装置,以通过点亮检测装置对显示模块进行点亮检测;通过一喷码装置对托盘的显示模块进行喷码,以区别正常或异常的显示模块;通过输送带将托盘移动至一电分离装置,并将该些电连接元件与显示模块进行分离,且由托盘内取出显示模块;及通过输送带将空的托盘移动至一第二托盘升降装置,并通过第二托盘升降装置将托盘由一第三位置移到至一第四位置,且通过输送带将托盘由第四位置移动到第一托盘升降装置的第一位置。

[0012]在一实施例中,于第三自动取料装置将显示装置移动至第三检测工站之前,更包含以下步骤:通过一装载装置的一第一取放料机构于一输送带上将显示装置取出,并置放于装载装置的一定位承载机构上进行定位;将显示装置移动至一热压装置,以通过一热压工艺将电路板连结于背光模块的背面;将显示装置移动至一易撕贴装置,以通过一易撕贴工艺将显示装置贴上一层易撕贴材;将显示装置移动至一贴黑胶装置,以通过一贴黑胶工艺将显示装置的电路板贴上黑胶;及将显示装置移动至一面压装置,以通过一面压工艺降低显示模块与背光模块之间的间隙。

[0013]在一实施例中,在通过装载装置的第一取放料机构于输送带上取出显示装置之前,更通过设置于输送带的一侧的一位置导正装置导正显示装置的位置。

[0014]在一实施例中,热压装置包含一第二取放料机构、一进料平台、一热压机构、一翻转机构及一热压下料定位机构,第二取放料机构自前一工艺取出显示装置并置放于进料平台上移动至热压机构,热压机构利用热压工艺将电路板连结于背光模块的背面,翻转机构将显示装置进行翻转,且热压下料定位机构移动及定位显示装置。

[0015]在一实施例中,易撕贴装置包含一第三取放料机构、一撕膜机构及一易撕贴定位机构,第三取放料机构自前一工艺取出显示装并置放于易撕贴定位机构,撕膜机构将该易撕贴材撕下并贴在显示装置的对应位置,易撕贴定位机构移动及定位显示装置。

[0016]在一实施例中,贴黑胶装置包含一第四取放料机构、至少一第一移载机构、至少一贴黑胶机构及一第一下料机构,第四取放料机构自前一工艺取出显示装置并置放于第一移载机构,第一移载机构将显示装置移动至贴黑胶机构的贴合位置,贴黑胶机构将一遮光胶贴附于显示装置的对应位置,且第一下料机构将完成贴黑胶工艺的显示装置移出贴黑胶装置。

[0017]在一实施例中,面压装置包含一第五取放料机构、一第二移载机构、一压合机构及一第二下料机构,第五取放料机构自前一工艺取出显示装置并置放于第二移载机构,第二移载机构将显示装置移动到压合机构的压合位置,压合机构将显示装置进行面压工艺,以降低显示模块及背光模块之间的间隙,且第二下料机构将完成面压工艺的显示装置移出面压装置。

[0018]在一实施例中,于第三检测工站自动化进行显示装置的点亮检测,包含以下步骤:通过第三自动取料装置将显示装置移动至一定位除尘装置,以对显示装置进行定位及除尘;通过一移载装置将已完成定位及除尘的显示装置移到一点亮检测装置,以通过点亮检测装置对显示装置进行点亮检测;当显示装置的检测为正常时,更通过移载装置将检测正常的显示装置移动至一正常区;及当显示装置的检测为不正常时,更通过移载装置将检测不正常的显示装置移动至一待复验区。

[0019]在一实施例中,自动化检测方法更包括:将显示装置与一触控面板组合而得到一触控显示装置,或将显示模块与一触控面板组合而得到一触控显示模块,并由一第四自动取料装置将触控显示装置或触控显示模块移动至一第四检测工站,以进行触控显示装置或触控显示模块的触控测试及点亮检测。

[0020]在一实施例中,第四自动取料装置包含一第三托盘升降装置及一输送带,第三托盘升降装置移动至少一托盘,且输送带在第四检测工站内承载及移动托盘。

[0021]在一实施例中,于第四检测工站自动化进行触控显示装置或触控显示模块的触控测试及点亮检测,包含以下步骤:通过第三托盘升降装置将托盘由一第一位置移到一第二位置,其中于第二位置时,托盘承载触控显示装置或触控显示模块;通过输送带由第二位置将内含有触控显示装置或触控显示模块的托盘移动至一电连接装置,以通过多个电连接元件通过电路板电连接触控显示装置或触控显示模块;通过输送带将托盘移动到一触控检测装置,以通过触控检测装置对触控显示装置或触控显示模块进行触控功能检测;通过输送带将托盘移动到一外观检查装置,以通过外观检查装置对触控显示装置或触控显示模块进行外观检测;通过输送带将托盘移动到一点亮检测装置,以通过点亮检测装置对触控显示装置或触控显示模块进行点亮检测;通过一喷码装置对触控显示装置或触控显示模块进行喷码,以区别正常或异常的触控显示装置或触控显示模块;通过输送带将托盘移动至一电分离装置,并将该些电连接元件与触控显示装置或触控显示模块进行分离,且由托盘内取出触控显示装置或触控显示模块;及通过输送带将空的托盘移动至一第四托盘升降装置,并通过第四托盘升降装置将托盘由一第三位置移到至一第四位置,且通过输送带将托盘由第四位置移动到第三托盘升降装置的第一位置。

[0022]承上所述,因本发明的自动化检测方法中包括:由第一自动取料装置将至少一面板移动第一检测工站,以自动化进行面板的点亮检测、将面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由第二自动取料装置将显示模块移动至第二检测工站,以自动化进行显示模块的光学检测及点亮检测;以及将显示模块与背光模块组合而得到一显示装置,并由第三自动取料装置将显示装置移动至第三检测工站,以自动化进行显示装置的点亮检测。另外,在一实施例中,自动化检测方法更可包括:将显示装置与一触控面板组合而得到一触控显示装置,或将显示模块与一触控面板组合而得到一触控显示模块,并由一第四自动取料装置将触控显示装置或触控显示模块移动至一第四检测工站,以进行触控显示装置或触控显示模块的触控测试及点亮检测。藉此,与人工上料及下料的现有技术而言,本发明的自动化检测方法可自动化进行上、下料及检测,故可提高检测效率、降低工艺成本及工站时间,藉此可提高产品的竞争力。

[0001]本发明是关于一种检测方法,特别关于一种应用于平面显示装置的自动化检测方法。

【背景技术】

[0002]随着科技的进步,平面显示装置已经广泛的被运用在各种领域,尤其是液晶显示装置,因具有体型轻薄、低功率消耗及无辐射等优越特性,已经渐渐地取代传统阴极射线管显示装置,而应用至许多种类的电子产品中,例如移动电话、便携式多媒体装置、笔记本电脑、液晶电视及液晶突眷等等。

[0003]平面显示装置是一种相当精密的装置,其由相当多的零件所组成,因此于出厂前需对不同工艺的不同阶段进行的一系列的检测工作,例如检测面板的光学特性(是否有Mura)、IC驱动是否正常、外观是否有缺角或刮痕…等等,以保证出厂的品质;举例而言,在面板的点亮检测中,现有技术是利用人工将欲检测的面板置放于点亮检测平台后,操作检测平台进行检测,当检测完毕后再利用人工取下面板,再移到下一工站进行后续工艺或进行另一项的检测,因此,这种人工移动、检测的方式不仅大量浪费人力及时间成本,而且其检测效率也不高。

[0004]因此,如何提供一种自动化检测方法,可提高检测效率、降低工艺成本及工站时间,以提高产品的竞争力,已成为重要课题之一。

【发明内容】

[0005]有鉴于上述课题,本发明的目的为提供一种可提高检测效率、降低工艺成本及工站时间,以提高产品的竞争力的自动化检测方法。

[0006]为达上述目的,依据本发明的一种自动化检测方法包括以下步骤:由一第一自动取料装置将至少一面板移动至一第一检测工站,以自动化进行面板的点亮检测,将面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由一第二自动取料装置将显示模块移动至一第二检测工站,以自动化进行显示模块的光学检测及点亮检测;以及将显示模块与一背光模块组合而得到一显示装置,并由一第三自动取料装置将显示装置移动至一第三检测工站,以自动化进行显示装置的点亮检测。

[0007]在一实施例中,该些面板承载于一卡匣内,或一托盘内,或一输送带上,并通过第一自动取料装置移动至第一检测工站。

[0008]在一实施例中,第一自动取料装置为一四轴或六轴的机械手臂。

[0009]在一实施例中,于第一检测工站自动化进行面板的点亮检测,包含以下步骤:通过第一自动取料装置将面板移动至一定位除尘装置,以对面板进行除尘并定位;通过一移载装置将已除尘及定位后的面板移到一点亮检测装置,以通过点亮检测装置对面板进行点亮检测;当面板的检测为正常时,更通过移载装置将检测正常的面板移动至一正常区;及当面板的检测为不正常时,更通过移载装置将检测不正常的面板移动至一待复验区。

[0010]在一实施例中,第二自动取料装置包含一第一托盘升降装置及一输送带,第一托盘升降装置移动至少一托盘,且输送带在第二检测工站内承载及移动托盘。

[0011]在一实施例中,于第二检测工站自动化进行显示模块的点亮检测,包含以下步骤:通过第一托盘升降装置将托盘由一第一位置移到一第二位置,其中于第二位置时,托盘内承载显示模块;通过输送带将内含有显示模块的托盘由第二位置移动至一电连接装置,以通过多个电连接元件通过电路板电连接显示模块;通过输送带将托盘移动到一光学检测装置,以通过光学检测装置对显示模块进行光学检测;通过输送带将托盘移动到一点亮检测装置,以通过点亮检测装置对显示模块进行点亮检测;通过一喷码装置对托盘的显示模块进行喷码,以区别正常或异常的显示模块;通过输送带将托盘移动至一电分离装置,并将该些电连接元件与显示模块进行分离,且由托盘内取出显示模块;及通过输送带将空的托盘移动至一第二托盘升降装置,并通过第二托盘升降装置将托盘由一第三位置移到至一第四位置,且通过输送带将托盘由第四位置移动到第一托盘升降装置的第一位置。

[0012]在一实施例中,于第三自动取料装置将显示装置移动至第三检测工站之前,更包含以下步骤:通过一装载装置的一第一取放料机构于一输送带上将显示装置取出,并置放于装载装置的一定位承载机构上进行定位;将显示装置移动至一热压装置,以通过一热压工艺将电路板连结于背光模块的背面;将显示装置移动至一易撕贴装置,以通过一易撕贴工艺将显示装置贴上一层易撕贴材;将显示装置移动至一贴黑胶装置,以通过一贴黑胶工艺将显示装置的电路板贴上黑胶;及将显示装置移动至一面压装置,以通过一面压工艺降低显示模块与背光模块之间的间隙。

[0013]在一实施例中,在通过装载装置的第一取放料机构于输送带上取出显示装置之前,更通过设置于输送带的一侧的一位置导正装置导正显示装置的位置。

[0014]在一实施例中,热压装置包含一第二取放料机构、一进料平台、一热压机构、一翻转机构及一热压下料定位机构,第二取放料机构自前一工艺取出显示装置并置放于进料平台上移动至热压机构,热压机构利用热压工艺将电路板连结于背光模块的背面,翻转机构将显示装置进行翻转,且热压下料定位机构移动及定位显示装置。

[0015]在一实施例中,易撕贴装置包含一第三取放料机构、一撕膜机构及一易撕贴定位机构,第三取放料机构自前一工艺取出显示装并置放于易撕贴定位机构,撕膜机构将该易撕贴材撕下并贴在显示装置的对应位置,易撕贴定位机构移动及定位显示装置。

[0016]在一实施例中,贴黑胶装置包含一第四取放料机构、至少一第一移载机构、至少一贴黑胶机构及一第一下料机构,第四取放料机构自前一工艺取出显示装置并置放于第一移载机构,第一移载机构将显示装置移动至贴黑胶机构的贴合位置,贴黑胶机构将一遮光胶贴附于显示装置的对应位置,且第一下料机构将完成贴黑胶工艺的显示装置移出贴黑胶装置。

[0017]在一实施例中,面压装置包含一第五取放料机构、一第二移载机构、一压合机构及一第二下料机构,第五取放料机构自前一工艺取出显示装置并置放于第二移载机构,第二移载机构将显示装置移动到压合机构的压合位置,压合机构将显示装置进行面压工艺,以降低显示模块及背光模块之间的间隙,且第二下料机构将完成面压工艺的显示装置移出面压装置。

[0018]在一实施例中,于第三检测工站自动化进行显示装置的点亮检测,包含以下步骤:通过第三自动取料装置将显示装置移动至一定位除尘装置,以对显示装置进行定位及除尘;通过一移载装置将已完成定位及除尘的显示装置移到一点亮检测装置,以通过点亮检测装置对显示装置进行点亮检测;当显示装置的检测为正常时,更通过移载装置将检测正常的显示装置移动至一正常区;及当显示装置的检测为不正常时,更通过移载装置将检测不正常的显示装置移动至一待复验区。

[0019]在一实施例中,自动化检测方法更包括:将显示装置与一触控面板组合而得到一触控显示装置,或将显示模块与一触控面板组合而得到一触控显示模块,并由一第四自动取料装置将触控显示装置或触控显示模块移动至一第四检测工站,以进行触控显示装置或触控显示模块的触控测试及点亮检测。

[0020]在一实施例中,第四自动取料装置包含一第三托盘升降装置及一输送带,第三托盘升降装置移动至少一托盘,且输送带在第四检测工站内承载及移动托盘。

[0021]在一实施例中,于第四检测工站自动化进行触控显示装置或触控显示模块的触控测试及点亮检测,包含以下步骤:通过第三托盘升降装置将托盘由一第一位置移到一第二位置,其中于第二位置时,托盘承载触控显示装置或触控显示模块;通过输送带由第二位置将内含有触控显示装置或触控显示模块的托盘移动至一电连接装置,以通过多个电连接元件通过电路板电连接触控显示装置或触控显示模块;通过输送带将托盘移动到一触控检测装置,以通过触控检测装置对触控显示装置或触控显示模块进行触控功能检测;通过输送带将托盘移动到一外观检查装置,以通过外观检查装置对触控显示装置或触控显示模块进行外观检测;通过输送带将托盘移动到一点亮检测装置,以通过点亮检测装置对触控显示装置或触控显示模块进行点亮检测;通过一喷码装置对触控显示装置或触控显示模块进行喷码,以区别正常或异常的触控显示装置或触控显示模块;通过输送带将托盘移动至一电分离装置,并将该些电连接元件与触控显示装置或触控显示模块进行分离,且由托盘内取出触控显示装置或触控显示模块;及通过输送带将空的托盘移动至一第四托盘升降装置,并通过第四托盘升降装置将托盘由一第三位置移到至一第四位置,且通过输送带将托盘由第四位置移动到第三托盘升降装置的第一位置。

[0022]承上所述,因本发明的自动化检测方法中包括:由第一自动取料装置将至少一面板移动第一检测工站,以自动化进行面板的点亮检测、将面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由第二自动取料装置将显示模块移动至第二检测工站,以自动化进行显示模块的光学检测及点亮检测;以及将显示模块与背光模块组合而得到一显示装置,并由第三自动取料装置将显示装置移动至第三检测工站,以自动化进行显示装置的点亮检测。另外,在一实施例中,自动化检测方法更可包括:将显示装置与一触控面板组合而得到一触控显示装置,或将显示模块与一触控面板组合而得到一触控显示模块,并由一第四自动取料装置将触控显示装置或触控显示模块移动至一第四检测工站,以进行触控显示装置或触控显示模块的触控测试及点亮检测。藉此,与人工上料及下料的现有技术而言,本发明的自动化检测方法可自动化进行上、下料及检测,故可提高检测效率、降低工艺成本及工站时间,藉此可提高产品的竞争力。

综上所述,因本发明的自动化检测方法中包括:由第一自动取料装置将至少一面板移动第一检测工站,以自动化进行面板的点亮检测、将面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由第二自动取料装置将显示模块移动至第二检测工站,以自动化进行显示模块的光学检测及点亮检测;以及将显示模块与背光模块组合而得到一显示装置,并由第三自动取料装置将显示装置移动至第三检测工站,以自动化进行显示装置的点亮检测。另外,在一实施例中,自动化检测方法更可包括:将显示装置分别与一触控面板组合而得到多个触控显示装置,或将显示模块与一触控面板组合而得到一触控显示模块,并由一第四自动取料装置将触控显示装置或触控显示模块移动至一第四检测工站,以进行触控显示装置或触控显示模块的触控测试及点亮检测。藉此,与人工上料及下料的现有技术而言,本发明的自动化检测方法可自动化进行上、下料及检测,故可提高检测效率、降低工艺成本及工站时间,藉此可提高产品的竞争力。

以上所述仅为举例性,而非为限制性者。任何未脱离本发明的精神与范畴,而对其进行的等效修改或变更,均应包含于权利要求范围中。

【主权项】

1.一种自动化检测方法,其特征在于,包括以下步骤: 由一第一自动取料装置将至少一面板移动至一第一检测工站,以自动化进行所述面板的点売检测; 将所述面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由一第二自动取料装置将所述显示模块移动至一第二检测工站,以自动化进行所述显示模块的光学检测及点亮检测;以及 将所述显示模块与一背光模块组合而得到一显示装置,并由一第三自动取料装置将所述显示装置移动至一第三检测工站,以自动化进行所述显示装置的点亮检测。

2.如权利要求1所述的自动化检测方法,其特征在于,所述面板承载于一卡匣内,或一托盘内,或一输送带上,并通过所述第一自动取料装置移动至所述第一检测工站。

3.如权利要求1所述的自动化检测方法,其特征在于,所述第一自动取料装置为一四轴或六轴的机械手臂。

4.如权利要求1所述的自动化检测方法,其特征在于,于所述第一检测工站自动化进行所述面板的点亮检测,包含以下步骤: 通过所述第一自动取料装置将所述面板移动至一定位除尘装置,以对所述面板进行除尘并定位; 通过一移载装置将已除尘及定位后的所述面板移到一点亮检测装置,以通过所述点亮检测装置对所述面板进行点亮检测; 当所述面板的检测为正常时,更通过所述移载装置将检测正常的所述面板移动至一正常区;及 当所述面板的检测为不正常时,更通过所述移载装置将检测不正常的所述面板移动至一待复验区。

5.如权利要求1所述的自动化检测方法,其特征在于,所述第二自动取料装置包含一第一托盘升降装置及一输送带,所述第一托盘升降装置移动至少一托盘,且所述输送带在所述第二检测工站内承载及移动所述托盘。

6.如权利要求5所述的自动化检测方法,其特征在于,于所述第二检测工站自动化进行所述显示模块的点亮检测,包含以下步骤: 通过所述第一托盘升降装置将所述托盘由一第一位置移到一第二位置,其中于所述第二位置时,所述托盘内承载所述显示模块; 通过所述输送带将内含有所述显示模块的所述托盘由所述第二位置移动至一电连接装置,以通过多个电连接元件通过所述电路板电连接所述显示模块; 通过所述输送带将所述托盘移动到一光学检测装置,以通过所述光学检测装置对所述显示模块进行光学检测; 通过所述输送带将所述托盘移动到一点亮检测装置,以通过所述点亮检测装置对所述显不申旲块进行点売检测; 通过一喷码装置对托盘的所述显示模块进行喷码,以区别正常或异常的显示模块;通过所述输送带将所述托盘移动至一电分离装置,并将所述些电连接元件与所述显示模块进行分离,且由所述托盘内取出所述显示模块;及 通过所述输送带将空的所述托盘移动至一第二托盘升降装置,并通过所述第二托盘升降装置将所述托盘由一第三位置移到至一第四位置,且通过所述输送带将所述托盘由所述第四位置移动到所述第一托盘升降装置的所述第一位置。

7.如权利要求1所述的自动化检测方法,其特征在于,于所述第三自动取料装置将所述显示装置移动至所述第三检测工站之前,更包含以下步骤: 通过一装载装置的一第一取放料机构于一输送带上将所述显示装置取出,并置放于所述装载装置的一定位承载机构上进行定位; 将所述显示装置移动至一热压装置,以通过一热压工艺将所述电路板连结于所述背光模块的背面; 将所述显示装置移动至一易撕贴装置,以通过一易撕贴工艺将所述显示装置贴上一层易撕贴材; 将所述显示装置移动至一贴黑胶装置,以通过一贴黑胶工艺将所述显示装置的所述电路板贴上黑胶;及 将所述显示装置移动至一面压装置,以通过一面压工艺降低所述显示模块与所述背光模块之间的间隙。

8.如权利要求7所述的自动化检测方法,其特征在于,在通过所述装载装置的所述第一取放料机构于所述输送带上取出所述显示装置之前,更通过设置于所述输送带的一侧的一位置导正装置导正所述显示装置的位置。

9.如权利要求7所述的自动化检测方法,其特征在于,所述热压装置包含一第二取放料机构、一进料平台、一热压机构、一翻转机构及一热压下料定位机构,所述第二取放料机构自前一工艺取出所述显示装置并置放于所述进料平台上移动至所述热压机构,所述热压机构利用所述热压工艺将所述电路板连结于所述背光模块的背面,所述翻转机构将所述显示装置进行翻转,且所述热压下料定位机构移动及定位所述显示装置。

10.如权利要求7所述的自动化检测方法,其特征在于,所述易撕贴装置包含一第三取放料机构、一撕膜机构及一易撕贴定位机构,所述第三取放料机构自前一工艺取出所述显示装并置放于所述易撕贴定位机构,所述撕膜机构将所述易撕贴材撕下并贴在所述显示装置的对应位置,且所述易撕贴定位机构移动及定位所述显示装置。

11.如权利要求7所述的自动化检测方法,其特征在于,所述贴黑胶装置包含一第四取放料机构、至少一第一移载机构、至少一贴黑胶机构及一第一下料机构,所述第四取放料机构自前一工艺取出所述显示装置并置放于所述第一移载机构,所述第一移载机构将所述显示装置移动至所述贴黑胶机构的贴合位置,所述贴黑胶机构将一遮光胶贴附于所述显示装置的对应位置,且所述第一下料机构将完成所述贴黑胶工艺的所述显示装置移出所述贴黑胶装置。

12.如权利要求7所述的自动化检测方法,其特征在于,所述面压装置包含一第五取放料机构、一第二移载机构、一压合机构及一第二下料机构,所述第五取放料机构自前一工艺取出所述显示装置并置放于所述第二移载机构,所述第二移载机构将所述显示装置移动到所述压合机构的压合位置,所述压合机构将所述显示装置进行所述面压工艺,以降低所述显示模块及所述背光模块的间的间隙,且所述第二下料机构将完成所述面压工艺的所述显示装置移出所述面压装置。

13.如权利要求1所述的自动化检测方法,其特征在于,于所述第三检测工站自动化进行所述显示装置的点亮检测,包含以下步骤: 通过所述第三自动取料装置将所述显示装置移动至一定位除尘装置,以对所述显示装置进行定位及除尘; 通过一移载装置将已完成定位及除尘的所述显示装置移到一点亮检测装置,以通过所述点亮检测装置对所述显示装置进行点亮检测; 当所述显示装置的检测为正常时,更通过所述移载装置将检测正常的所述显示装置移动至一正常区 '及 当所述显示装置的检测为不正常时,更通过所述移载装置将检测不正常的所述显示装置移动至一待复验区。

14.如权利要求1所述的自动化检测方法,其特征在于,更包括: 将所述显示装置与一触控面板组合而得到一触控显示装置,或将所述显示模块与一触控面板组合而得到一触控显示模块,并由一第四自动取料装置将所述触控显示装置或所述触控显示模块移动至一第四检测工站,以进行所述触控显示装置或所述触控显示模块的触控测试及点亮检测。

15.如权利要求14所述的自动化检测方法,其特征在于,所述第四自动取料装置包含一第三托盘升降装置及一输送带,所述第三托盘升降装置移动至少一托盘,且所述输送带在所述第四检测工站内承载及移动所述托盘。

16.如权利要求15所述的自动化检测方法,其特征在于,于所述第四检测工站自动化进行所述触控显示装置或所述触控显示模块的触控测试及点亮检测,包含以下步骤: 通过所述第三托盘升降装置将所述托盘由一第一位置移到一第二位置,其中于所述第二位置时,所述托盘承载所述触控显示装置或所述触控显示模块; 通过所述输送带由所述第二位置将内含有所述触控显示装置或所述触控显示模块的所述托盘移动至一电连接装置,以通过多个电连接元件通过所述电路板电连接所述触控显示装置或所述触控显示模块; 通过所述输送带将所述托盘移动到一触控检测装置,以通过所述触控检测装置对所述触控显示装置或所述触控显示模块进行触控功能检测; 通过所述输送带将所述托盘移动到一外观检查装置,以通过所述外观检查装置对所述触控显示装置或所述触控显示模块进行外观检测; 通过所述输送带将所述托盘移动到一点亮检测装置,以通过所述点亮检测装置对所述触控显示装置或所述触控显示模块进行点亮检测; 通过一喷码装置对所述触控显示装置或所述触控显示模块进行喷码,以区别正常或异常的触控显示装置或触控显示模块; 通过所述输送带将所述托盘移动至一电分离装置,并将所述些电连接元件与所述触控显示装置或所述触控显示模块进行分离,且由所述托盘内取出所述触控显示装置或所述触控显示模块 '及 通过所述输送带将空的所述托盘移动至一第四托盘升降装置,并通过所述第四托盘升降装置将所述托盘由一第三位置移到至一第四位置,且通过所述输送带将所述托盘由所述第四位置移动到所述第三托盘升降装置的所述第一位置。

【专利摘要】本发明揭露一种自动化检测方法,包括以下步骤:由一第一自动取料装置将至少一面板移动至一第一检测工站,以自动化进行面板的点亮检测、将面板与至少一偏光板及至少一电路板组合而得到一显示模块,并由一第二自动取料装置将显示模块移动至一第二检测工站,以自动化进行显示模块的光学检测及点亮检测;以及将显示模块与一背光模块组合而得到一显示装置,并由一第三自动取料装置将显示装置移动至一第三检测工站,以自动化进行显示装置的点亮检测。

【IPC分类】G05B19/418, G01R31/00, G09G3/36, G01M11/00

【公开号】CN105629909

【申请号】CN201410609209

【发明人】王敏政, 顾刚涛

【申请人】群创光电股份有限公司

【公开日】2016年6月1日

【申请日】2014年10月31日

【IPC分类】G05B19/418, G01R31/00, G09G3/36, G01M11/00

【公开号】CN105629909

【申请号】CN201410609209

【发明人】王敏政, 顾刚涛

【申请人】群创光电股份有限公司

【公开日】2016年6月1日

【申请日】2014年10月31日