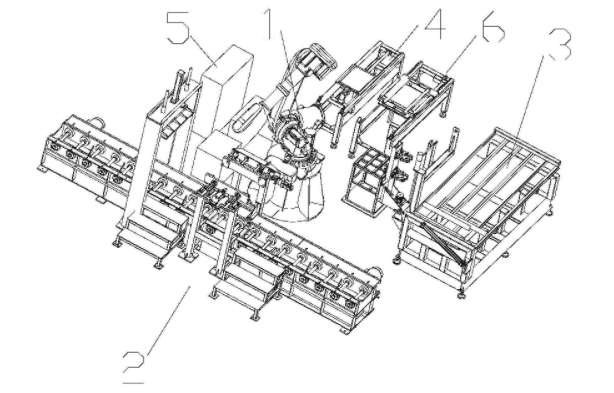

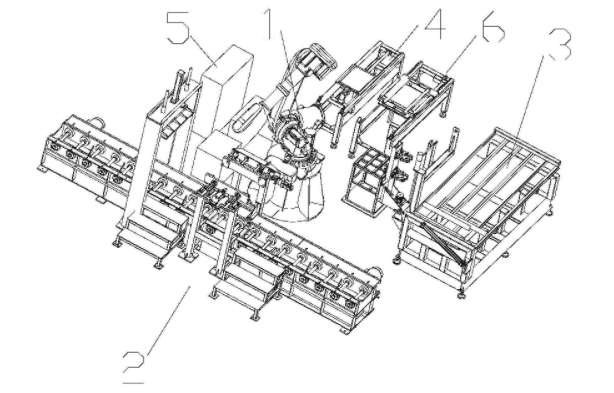

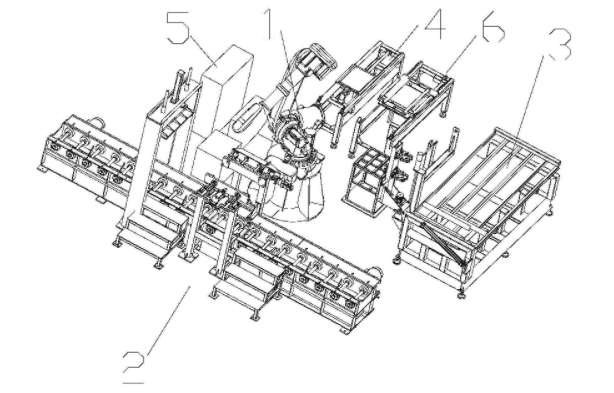

本发明涉及硬模铸造技术领域,公开了某种自动铸模组装与拆卸生产线,包括机器人组模拆模机构,还包括围绕机器人组模拆模机构设置的带有定位装置的模架输送装置、模管自动分料取料装置、模架分流盘定位装置和模架压板定位装置,还包括电气控制系统和动力设备,用以解决现有硬模铸造行业中存在的自动化程度低,依靠人工配合天车进行组模拆模作业而造成的效率低、人力成本高和组模拆模精度低的缺陷。

1.某种自动铸模组装与拆卸生产线,其特征在于,包括机器人组模拆模机构,还包括围绕所述机器人组模拆模机构设置的带有定位装置的模架输送装置、模管自动分料取料装置、模架分流盘定位装置和模架压板定位装置,还包括电气控制系统和动力设备。

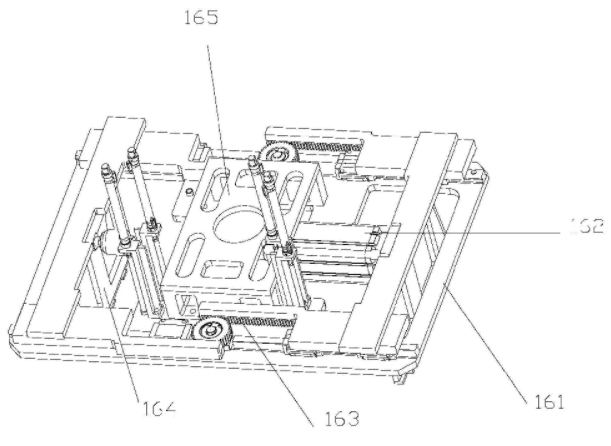

2.根据权利要求1所述的某种自动铸模组装与拆卸生产线,其特征在于,所述机器人组模拆模机构包括六轴机器人和连接于所述六轴机器人的机械臂,以及用于控制所述六轴机器人和所述机械臂的电气控制柜,所述机械臂的前端依次设有机器视觉装置、液压卡盘以及专用组合夹具,所述专用组合夹具包括夹具底板,固定于所述夹具底板上的驱动件和对中齿轮齿条机构,还包括夹爪,所述夹爪通过直线滑轨与所述对中齿轮齿条机构连接,所述夹具底板通过法兰片与所述机械臂连接。

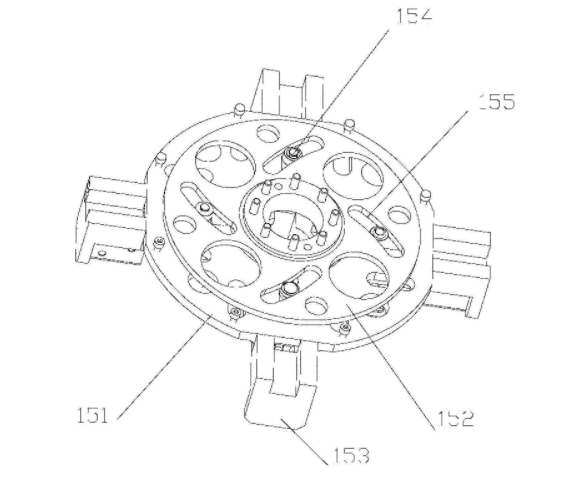

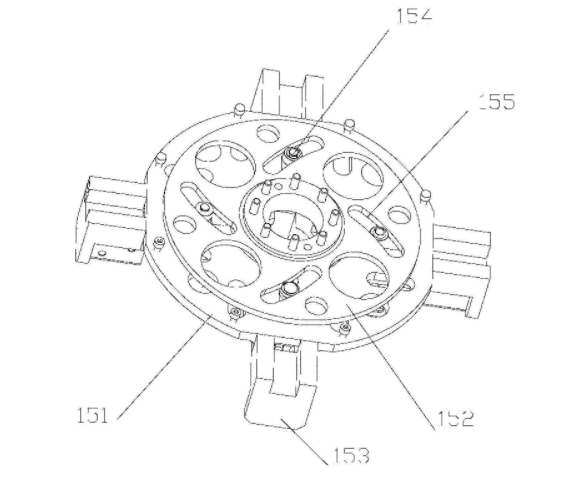

3.根据权利要求2所述的某种自动铸模组装与拆卸生产线,其特征在于,所述液压卡盘包括卡盘本体和花盘,所述卡盘本体上设有“T”型槽,所述“T”型槽将所述卡盘本体分成四等分,还包括四个卡接爪,分别活动的安装于所述“T”型槽中,所述卡接爪上端还设有联动销,所述花盘设有与所述“T”型槽对应的联动槽,所述联动销卡接于所述联动槽,从而实现所述卡盘本体与所述花盘的联动。

4.根据权利要求2所述的某种自动铸模组装与拆卸生产线,其特征在于,所述夹具底板上还设有浇冒口定位机构,其设置于所述法兰片旁。

5.根据权利要求2所述的某种自动铸模组装与拆卸生产线,其特征在于,所述液压卡盘和所述专用组合夹具相互错开90°设置。

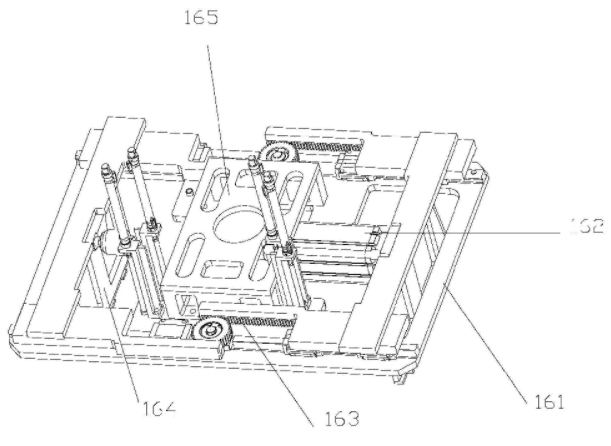

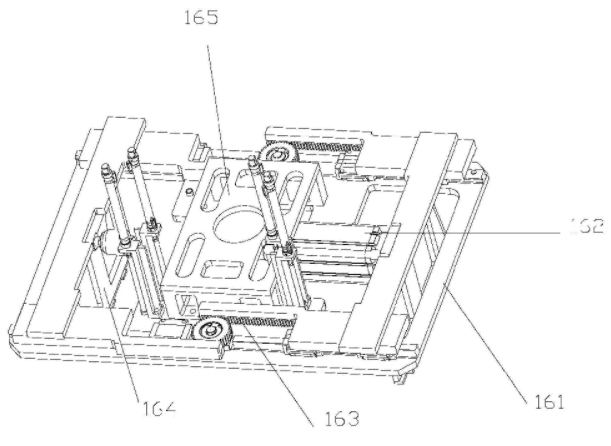

6.根据权利要求1所述的某种自动铸模组装与拆卸生产线,其特征在于,所述带有定位装置的模架输送装置包括主体框架,所述主体框架设有多个输送滚轮,所述主体框架依次分为起始段、定位段和输送段,还包括相对的设置于所述定位段两侧的侧推紧定装置和可调侧基准定位装置,所述起始段设有用于带动所述输送滚轮的第一动力组件;所述侧推紧定装置包括第一支架、固定于所述第一支架顶部的侧推气缸和固定于所述侧推气缸的活塞杆前端的侧推板;所述可调侧基准定位装置包括第二支架,所述第二支架顶部设有的定位气缸和通过蜗轮蜗杆连接所述定位气缸的可调定位板;所述定位段的下方还设有顶升装置,所述顶升装置设置于所述第一支架和所述第二支架之间;还包括为所述定位段提供动力的第二动力组件,以及为所述输送段提供动力的第三动力组件。

7.根据权利要求6所述的某种自动铸模组装与拆卸生产线,其特征在于,所述定位段还设有到位检测装置,所述到位检测装置包括固定于所述输送滚轮上方的到位检测板,所述到位检测板上设有渐进传感器和到位传感器,所述渐进传感器安装于所述第一支架和所述第二支架之间,所述到位传感器安装于所述输送段的靠近所述定位段的一端。

8.根据权利要求1所述的某种自动铸模组装与拆卸生产线,其特征在于,所述模管自动分料取料装置包括置料台,所述置料台包括置料底座和模管滚道,所述模管滚道铰接于所述置料底座的一端,还包括取放料夹持机构,所述取放料夹持机构包括安装板、定心装置和至少一组卡接瓜,所述定心装置固定于所述安装板的底部,所述卡接爪安装于所述安装板的位于所述定心装置的上方处,所述安装板铰接于所述置料底座与所述模管滚道铰接处的侧面;还包括液压缸变位装置,其安装于所述置料底座与所述模管滚道铰接处的另一个侧面,且所述液压缸变位装置通过变位杆连接所述安装板。

9.根据权利要求8所述的某种自动铸模组装与拆卸生产线,其特征在于,所述模管滚道下方还设有用于将其顶起的顶升机构,所述顶升机构设有两组,包括第一顶升机构和第二顶升机构,分别设置于所述模管滚道的两端。

10.根据权利要求8所述的一种自动铸模组装与拆卸生产线,其特征在于,所述模管自动分料取料装置还包括除尘装置,所述除尘装置安装于所述安装板的未安装有所述卡接爪的一侧面。

文章来源:互联网,倘若您发现本站有侵权或不当信息,请与本站联系,经本站核实后将尽快修正!