工业机器人在工厂中是司空见惯的,因为它们为体力劳动者提供了有效的替代方法,以完成重复的,大批量的装配线任务。这些机器可以连续多次重复执行高精度任务。生产力的提高确保了最初的高资本投资的回报。但是,成本相对较低的人工仍然是小批量,高混合,复杂的组装工作的最佳选择,因为他们灵巧,灵活并且能够解决使机器停顿的问题。现在正在引入轻便,紧凑且相对便宜的全尺寸协作机器人,但是,由于协作机器人与人类共享工作空间,因此需要新工程技术来最大化生产率,同时又要保证工人的安全。

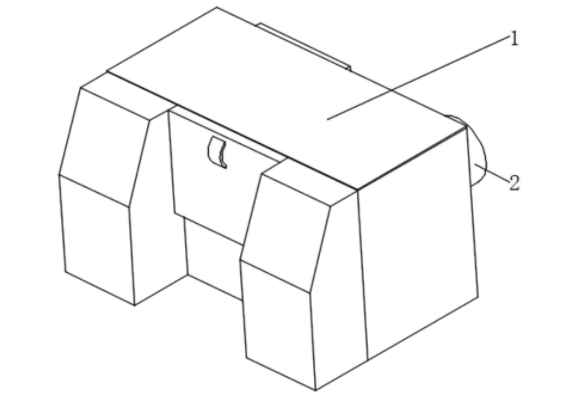

毫不奇怪,自从1970年代引入工业机器人以来,工厂车间仍是对其大量应用进行安全自动化的要求。如今,工人们远离人们,机器被封闭在金属栅栏后面,以消除快速移动和笨重的机械零件带来的危害(图1)。当某人或某物越过光束或通过打开障碍物触发开关时,基本的外部传感器技术会引起工业机器人的紧急停止。而且,当技术人员确实输入机器人的工作范围以进行维护或重新编程时,将关闭机器电源,并将其手臂锁定在安全的位置。

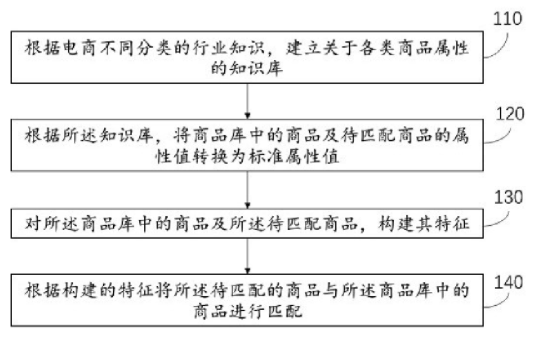

协作机器人系统设计指南

协作机器人设计中的关键因素与机器和人共享同一工作空间这一事实有关 (图2)。设计人员不仅需要确保效率高,而且还需要机器人不断了解其同事有时无法预测的动作,并能够以安全的方式做出反应。设计人员还需要确保,如果机器人与人之间有意或无意地接触,则机器人不会施加过大的力。这增加了复杂性,因为与工业机器人不同,在工业机器人中安全系统不是机器人的固有部分,协作机器人包含通常集成到其自身结构中并由其自身系统控制的安全系统。

安全等级的监控停止

安全等级受监控的停止是在不断开电源的情况下确保的机器人停止,并且在人类工人进入协作工作区时发生。该系统可确保机器人和人不会同时移动,并且主要在机器人快速移动重物通过工作区时使用。在开始手动操作之前,机器人必须执行安全等级受监控的停止。在操作过程中,工人与机器人手臂直接接触,可以利用手动控制来移动它。此操作用于提升辅助或高度可变的“工具”应用。

速度和分离监控

这种协作工作方法可能是最相关的,因为它通过为机器人配备传感器来监视工人的接近程度,从而允许操作员和机器人在工作场所内同时移动。在大间距情况下,机器人会继续以中等速度运行,但是在接近时,机器人会降低速度,而在非常接近时,机器人会进入完全安全额定的受监控的停止状态

功率和力限制

在协作机器人(或任何工件)和工人都在协作工作空间中工作时可能会有意或无意接触的应用中,需要限制动力和力量。接触可以是准静态的(例如,工人的身体在机器人操纵器和固定物体之间的夹持部分),也可以是短暂的(例如,敲入同事的身体可以后坐的一部分)。

设计安全挑战

通过进行一些调整以限制成本,大小和复杂性,协作机器人设计人员可以将现有的工业机器人技术用于某些系统,同时仍实现上述工作方法。例如,安全等级受监控的停止是工业机器人的一项成熟技术,当人进入操作范围时,该技术使用安全栅来实现紧急停止。速度和分离监控需要新的工程技术,因为考虑到工业机器人被设计为在有人突破工作区域时会死机。相比之下,当工人共享工作空间时,协作机器人将以较低的速度继续运动,除非接近的方法足够触发安全等级受监控的停机。实施此类系统的关键是将传感器集成到机器人的控制系统中,以便在需要降低速度时,闭环反馈可实现快速的电机响应。

案例研究:协作机器人关节

协作机器人设计的主要挑战是工程设计轻巧紧凑的关节,这些关节还能够对作用在机械手上的力(例如与同事的撞击)快速做出反应,以消除受伤的风险。谐波齿轮正逐渐受到小型机器人的青睐,因为与传统的网状齿轮相比,谐波齿轮使设计人员能够减小关节尺寸和重量。但是,由于谐波齿轮使用挠性在输入和输出之间传递运动,因此与啮合齿轮替代方案相比,该接头的旋转刚度较低。

缺乏刚度给协作机器人设计人员带来了一个问题,因为检测人与机器人之间碰撞的首选方法是通过电动机电流产生的变化,即由于由电动机产生的力引起的电动机转矩成比例的变化。影响。但是缺乏刚度会导致力在对电动机转矩产生任何影响之前先“缠绕”接头中的松弛部分。结果是在控制器检测到电动机电流增加之前存在时间滞后,并且可以通过减慢,停止或反转操纵器来响应冲击。这样的延迟可能导致同事承受比建议的500ms更大的瞬态冲击时间,并承受300N的最大冲击力。

协作型机器人在与人类共享的工作空间中留下了自己的印记,因为将机器人的肌肉与人类的灵活性相结合,解决问题的技能极大地提高了生产率。工厂经理最近才开始意识到可用于协作机器人的组装应用程序的数量(目前仅由人工完成)。这就是为什么协作机器人的影响预计会增加的原因,到2025年,增长的期望值将大致等于当今工业机器人的总量。但是这项技术还为时过早,工程师们现在知道,只有工程工业机器人中使用的某些设计技术才真正适用于他们的合作伙伴。需要一种新的设计方法,以确保协作机器人在同事周围保持安全,同时仍为工作带来速度,精度和负载处理优势。

设计协作机器人是一门新兴学科,因此,几乎没有指导可借鉴。但是,与将第一波模型引入工作场所的同时,正在开发用于协作机器人的国际安全标准。ISO 10218标准为协作机器人提供了特定准则,而ISO / TS 15066为协作机器人建立了安全参数。供应商正在通过将电子设备和传感器与先进的机械组件组合在一起以创建新的关键组件来发挥自己的作用,例如专门设计的专用接头专门针对日常工作,操作和交互中对协作机器人的独特需求而设计。

来源:贤集网